FILTRI FUMO – Modifiche al D.M. 03/08/2015 – Nuovi approcci progettuali

A seguito della modifica al D.M. 03/08/2015 entrata in vigore in data 20/11/2019 con il D.M. 18/10/2019, sono state introdotte importanti modifiche per quanto riguarda il Codice di Prevenzione Incendi.

La prima, sostanziale modifica risiede nella conclusione di quello che per anni è stato definito il “doppio binario”; nel mondo dei filtri fumo, questo si traduceva nella possibilità di scegliere se progettare un filtro a prova di fumo seguendo il D.M. 30/11/1983 o appunto il D.M. 03/08/2015. A questo importante concetto si lega l’estensione del campo di applicazione del Codice e l’introduzione del concetto di “intervento sull’esistente”; in caso di intervento sull’esistente si può mantenere come linea guida progettuale la regola tecnica applicata sul restante intervento, mantenendo quindi la possibilità, in alcuni casi, di poter procedere secondo il D.M. 30/11/1983. Riguardo questo scenario, è altresì da segnalare che non sarà più possibile “scindere” le parti della progettazione seguendo ora il Codice, ora la RTO, ma che bisognerà rimanere aderenti in tutte le parti della progettazione ai riferimenti normativi adottati fino a quel momento.

Per tutti i nuovi interventi andrà invece ad applicarsi obbligatoriamente (salvo campi di applicazione esclusi) il nuovo Codice di Prevenzione Incendi, che nello specifico dei filtri fumo presenta alcune interessantissime novità. Per comodità abbiamo estrapolato le definizioni di “filtro”, “filtro a prova di fumo” e “compartimento a prova di fumo” dal testo del Codice prima e dopo la modifica e le abbiamo riassunte nello specchietto a seguire:

D.M. 03/08/2015

S.3.5.3 Compartimento a prova di fumo

- Per essere considerato a prova di fumo in caso di incendio che si sviluppi in compartimenti comunicanti, il compartimento deve essere realizzato in modo da garantire una delle seguenti misure antincendio aggiuntive verso i compartimenti comunicanti dai quali si intende garantire la protezione dall’ingresso di fumo:

- il compartimento è dotato di un sistema di pressione differenziale progettato, installato e gestito secondo la regola dell’arte, in conformità alle norme adottate dall’ente di normazione nazionale;

Nota L’elenco, non esaustivo, delle norme e documenti tecnici adottati dall’ente di normazione nazionale è reperibile nel paragrafo S.3.12.

- i compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo sono dotati di SEFC che mantengono i fumi al di sopra dei varchi di comunicazione (Capitolo S.8);

- il compartimento è dotato di SEFC, i compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo sono dotati di SEFC (Capitolo S.8);

- il compartimento è separato da spazio scoperto dai compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo;

- il compartimento è separato con filtro a prova di fumo dai compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo;

- il compartimento è separato con altri compartimenti a prova di fumo dai compartimenti comunicanti di cui si vuole garantire la protezione dall’ingresso di fumo

- Nella tabella S.3-3 sono riportate alcune applicazioni delle misure antincendio previste dal comma 1.

Nota Esempi di compartimento a prova di fumo sono: scala a prova di fumo, vano ascensore a prova di fumo,…

S.3.5.2 Filtro

- Il filtro è un compartimento antincendio avente:

- avente classe di resistenza al fuoco non inferiore a 30 minuti;

- due o più porte almeno E 30-Sa munite di congegni di auto chiusura;

- carico di incendio specifico qf non superiore a 50 MJ/m2.

S.3.5.3 Filtro a prova di fumo

- Il filtro a prova di fumo è un filtro con una delle seguenti caratteristiche aggiuntive:

- dotato di camino di ventilazione ai fini dello smaltimento dei fumi d’incendio, adeguatamente progettato e di sezione comunque non inferiore a 0,10 m2, sfociante al di sopra della copertura dell’opera da costruzione;

- mantenuto in sovrappressione, ad almeno 30 Pa in condizioni di emergenza, da specifico sistema progettato, realizzato e gestito secondo la regola dell’arte;

Nota Il sistema di sovrappressione deve comunque consentire la facile apertura delle porte per le finalità d’esodo (capitolo S.4), nonché la loro completa auto chiusura in fase di attivazione dell’impianto

c. aerato direttamente verso l’esterno con aperture di superficie utile complessiva non inferiore a 1 m2. Tali aperture devono essere permanentemente aperte o dotate di chiusura facilmente apribile in caso d’incendio in modo automatico o manuale. È escluso l’impiego di condotti

D.M. 18/10/2019

S.3.5.3 Compartimento a prova di fumo

Nota Nel compartimento a prova di fumo è impedito l’ingresso degli effluenti dell’incendio da compartimenti comunicanti.

- Per essere considerato a prova di fumo in caso di incendio che si sviluppi in compartimenti comunicanti, il compartimento antincendio deve essere realizzato in modo da garantire la protezione dall’ingresso di fumo:

- il compartimento è dotato di un sistema di pressione differenziale progettato, installato e gestito secondo la norma UNI EN 12101-6;

- i compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo sono dotati di SEFC che mantengono i fumi al di sopra dei varchi di comunicazione (capitolo S.8);

- il compartimento è dotato di SEFC, i compartimenti comunicanti da cui dsi deve garantire la protezione dall’ingresso di fumo sono dotati di SEFC (capitolo S.8);

- il compartimento è separato con spazio scoperto dai compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo;

- il compartimento è separato con filtro a prova di fumo (paragrafo S.3.5.5.) dai compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo;

- il compartimento è separato con altri compartimenti a prova di fumo dai compartimenti comunicanti da cui si intende garantire la protezione dall’ingresso di fumo.

Nota Nella tabella S.3-5 sono riportate alcune applicazioni. Esempi di compartimento a prova di fumo sono: scala a prova di fumo, vano ascensore a prova di fumo…

S.3.5.4 Filtro

Nota Nel filtro si ritiene improbabile l’innesco di un incendio ed è limitato l’ingresso di effluenti dell’incendio da compartimenti comunicanti. Nel filtro è generalmente ammessa la presenza di reception, portinerie, sale d’attesa, limitate apparecchiature elettriche, impianti tecnologici e di servizio ausiliari al funzionamento dell’attività,…

- Il filtro è un compartimento antincendio dotato di tutte le seguenti ulteriori caratteristiche:

- avente classe di resistenza al fuoco ≥ 30 minuti;

- munito di due o più chiusure dei varchi almeno E 30-Sa;

- avente carico di incendio specifico qf ≤ 50 MJ/m2;

- non vi si detengono o trattano sostanze o miscele pericolose

- non vi si effettuano lavorazioni pericolose ai fini dell’incendio

S.3.5.5 Filtro a prova di fumo

Nota Per definizione, il filtro a prova di fumo è un filtro (paragrafo S.3.5.4), avente anche i requisiti di compartimento antincendio a prova di fumo (paragrafo S.3.5.3). Pertanto nel filtro a prova di fumo si ritiene improbabile l’innesco di un incendio ed è impedito l’ingresso di effluenti dell’incendio. Sono accettate anche le modalità realizzative tradizionali di cui al comma 1, perché si ritiene consentano il rapido smaltimento degli effluenti che eventualmente vi entrassero.

- Se monopiano e di ridotta superficie lorda, è ammesso realizzare il filtro a prova di fumo come filtro (paragrafo S.3.5.4), dotato di una delle seguenti ulteriori caratteristiche:

- mantenuto in sovrappressione ad almeno 30 Pa in condizioni di emergenza, da specifico sistema progettato, realizzato e gestito secondo la regola dell’arte;

Nota La norma UNI EN 12101-6 riporta un metodo generalmente accettato per progettare il sistema di sovrappressione del filtro a prova di fumo.

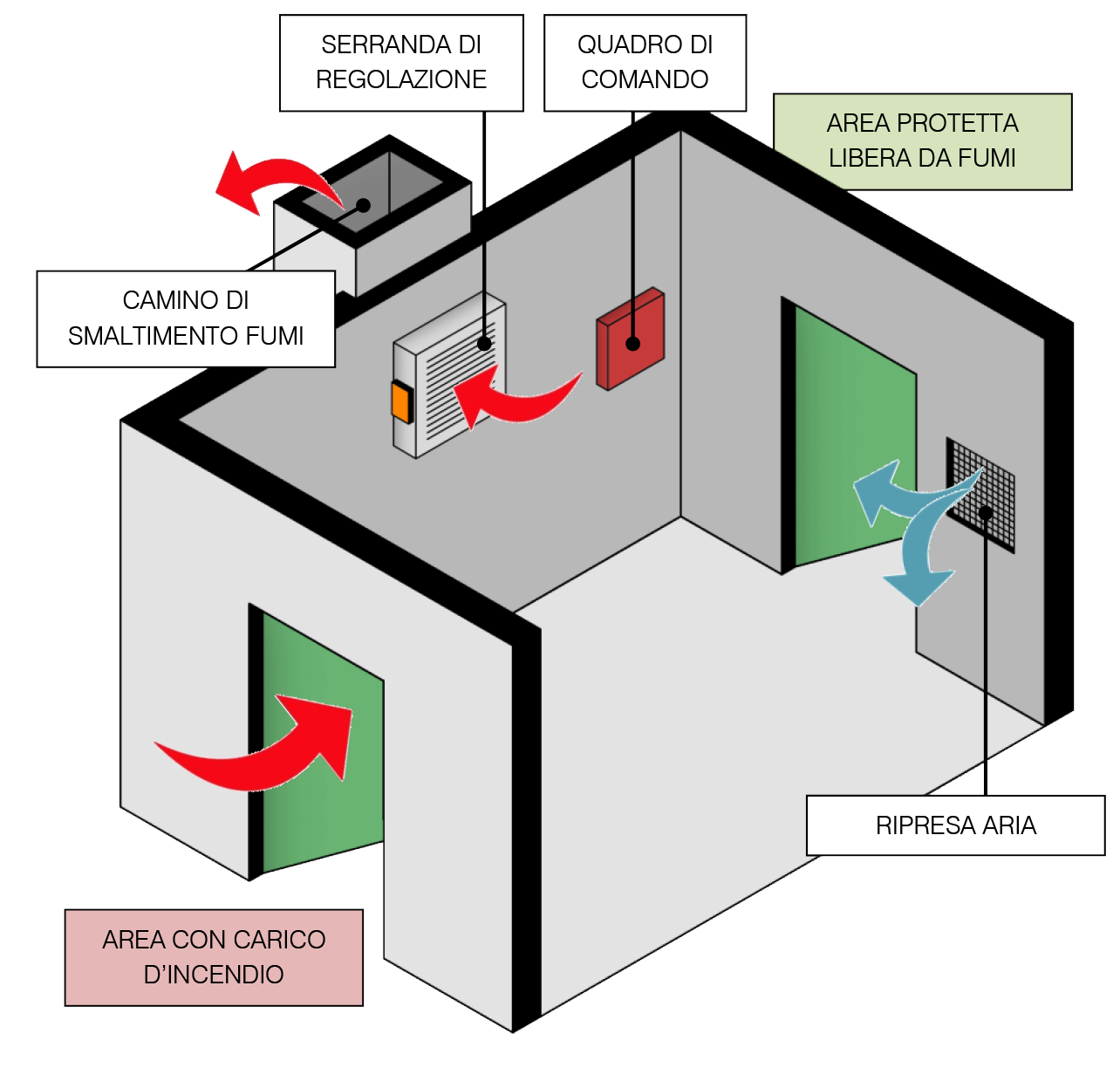

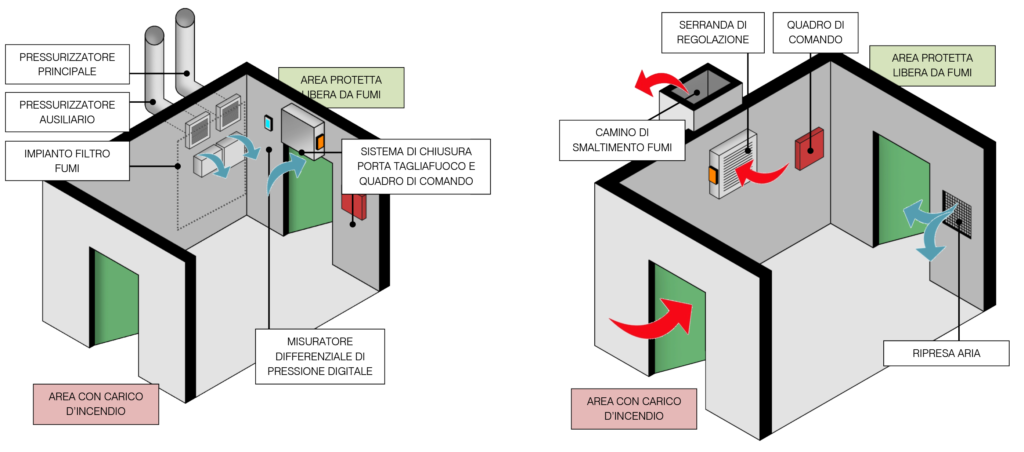

- dotato di camino per lo smaltimento dei fumi d’incendio e di ripresa d’aria dall’esterno, adeguatamente progettati e di sezione ≥ 0,10 m2;

- aerato direttamente verso l’esterno con aperture di superficie utile complessiva ≥ 1 m2. Tali aperture devono essere permanentemente aperte o dotate di chiusure apribili in modo automatico in caso d’incendio. È escluso l’impiego di condotti.

2. Per i varchi del filtro a prova di fumo è ammesso l’impiego di chiusure E 30.

FILTRI FUMO IN SOVRAPPRESSIONE – Introduzione della 12101-6:2005

Confrontando le definizioni di cui sopra (nelle versioni precedente e successiva al D.M. 18/10/2019), le differenze sono sostanziali e riguardano principalmente l’introduzione della norma UNI EN 12101-6:2005, ignorata fino al recente aggiornamento normativo.

Il compartimento a prova di fumo

Possiamo leggere, in riferimento al “compartimento a prova di fumo”, che nella versione del 2015, al comma 1.a. il compartimento viene definito come realizzabile con un “[…] sistema […] progettato, installato e gestito secondo la regola dell’arte, in conformità alle norme adottate dall’ente di normazione nazionale;”. In questo paragrafo non si fa menzione della UNI EN 12101-6, nonostante fosse una norma già vecchia di un decennio, in quanto non recepita e non inserita all’interno della normazione nazionale in materia di filtri a prova di fumo. In questo senso, rimaneva quindi valida la progettazione secondo le norme nazionali ascrivibili, in buona sostanza, al D.M. 30/11/1983. A seguito dell’aggiornamento del 2019, il compartimento a prova di fumo viene definito come realizzabile con un “[…] sistema […] progettato, installato e gestito secondo la norma UNI EN 12101-6;” richiamando in modo inequivocabile la normativa europea e rendendola, di fatto, l’unico metodo accettabile di progettazione e realizzazione dell’impianto di sovrappressione. È da notare infatti che, mentre prima si rimandava genericamente al rispetto delle norme nazionali e al rispetto della regola dell’arte (che quindi poteva, nei casi più virtuosi, coincidere con alcuni dei punti della 12101-6), ora l’aderenza alla norma EN diventa prescrittivo e vincolante.

Il filtro a prova di fumo

La definizione vera e propria di “filtro a prova di fumo” (da non confondere con il compartimento a prova di fumo) sembrerebbe invece non cambiare. Cambierà il paragrafo, ma la definizione per il filtro in sovrappressione per come lo conosciamo rimane la medesima, ossia “[…] mantenuto in sovrappressione ad almeno 30 Pa in condizioni di emergenza, da specifico sistema progettato, realizzato e gestito secondo la regola dell’arte;” Leggendo quanto in riferimento al “compartimento a prova di fumo”, inoltre, sembrerebbe di intravedere (nella ripetizione del riferimento alla regola dell’arte) un mancato riferimento alla UNI EN 12101-6. Un dubbio che viene fugato prima ancora del punto successivo, in quanto la nota di riferimento alla definizione di cui sopra cita la 12101-6 dicendo che “[…] riporta un metodo generalmente accettato per progettare il sistema di sovrappressione del filtro a prova di fumo”. Qualora questo potesse essere considerato un rimando puramente indicativo, anziché prescrittivo, il riferimento prescrittivo alla norma EN ci viene dato qualche riga prima, alla definizione stessa di “filtro a prova di fumo”, alla cui nota di spiegazione recita: “Per definizione, il filtro a prova di fumo è un filtro (paragrafo S.3.5.4), avente anche i requisiti di compartimento antincendio a prova di fumo (paragrafo S.3.5.3) […]”. Il rimando alla definizione di compartimento a prova di fumo lascia quindi spazio a poche interpretazioni, in quanto, come già illustrato nel precedente paragrafo, il compartimento a prova di fumo (e quindi, per definizione, lo stesso filtro a prova di fumo) richiede un “[…] sistema […] progettato, installato e gestito secondo la norma UNI EN 12101-6;”

È interessante inoltre come il concetto di “scala in sovrappressione” (che caratterizza la UNI EN 12101-6 e che è stata tra le principali concause del suo mancato recepimento) venga trasposto nella morfologia costruttiva tutta italiana del filtro fumi come lo conosciamo, attraverso l’utilizzo del termine “monopiano”. In questo modo, infatti, vengono assimilati i filtri fumo a “scale monopiano”, ossia “non-scale”. L’utilizzo del termine “monopiano”, quindi, rende i concetti espressi dalla norma applicabili anche al classico archetipo del filtro costituito da un piccolo locale compartimentato con due porte tagliafuoco.

Indicazioni costruttive di carattere generale

Superato il problema di carattere normativo, occorre quindi capire cosa cambierà nel concreto a livello di realizzazione dell’impianto di sovrappressione per locali filtro a prova di fumo. Estrapolando e applicando al contesto italiano i criteri della UNI EN 12101-6:2005, un locale filtro fumi dovrebbe essere così dotato:

– Impianto di sovrappressione per filtri a prova di fumo progettato secondo la 12101-6 con funzione di autoregolazione, software scalabile con accesso tramite password, registro integrato delle manutenzioni e funzione di gestione delle manutenzioni e delle prove di sovrappressione;

– Misuratore differenziale di pressione che dialoghi con l’impianto di sovrappressione al fine di garantire la corretta autoregolazione della portata della ventola dell’impianto;

– Batterie a tampone separate dalla componentistica elettrica dell’impianto di sovrappressione;

– Al fine di garantire la corretta richiusura automatica delle porte che si aprono verso l’esterno del locale filtro a prova di fumo, sarà necessario un sistema di richiusura per porte tagliafuoco di tipo QSLAVE®-SM o equivalente (requisito, in verità, già richiesto dal Codice nella release del 2015);

– Al fine di garantire il rispetto del “velocity criteria” espresso nella UNI EN 12101-6, sarà necessario dotare l’impianto di una o più ventole supplementari, tali da garantire il requisito della velocità dell’aria in uscita dal locale filtro durante la fase di esodo, pari a Va=0,7 m/s; gli impianti filtri fumo attualmente disponibili sul mercato non hanno portate che eccedano di molto i 4000 m3/h in uscita dal filtro. Su porte tagliafuoco da 2150*1250 mm (che è una misura piuttosto comune), la portata d’aria richiesta per il raggiungimento di 0,7 m/s di velocità in uscita dovrebbe essere superiore ai 5000 m3/h. Ovviamente, in caso di porte tagliafuoco di dimensioni maggiori, la portata richiesta subirebbe un incremento conseguente.

È emersa recentemente la proposizione di collegare la ventola a dei magneti di consenso posti sulla porta di uscita dal filtro, in modo che, a porta aperta, il pressurizzatore si arresti (abbassando il valore della portata a livelli prossimi allo zero) permettendo la richiusura e il soddisfacimento del connesso requisito di legge. Considerando uno scenario di esodo (ad esempio) di un piano uffici, risulta chiaro come, viste le dimensioni ridotte dei classici locali filtro e il numero di esodanti sicuramente maggiori del singolo individuo, entrambe le porte rimarrebbero aperte per consentire l’esodo di tutti gli occupanti. In questa situzione, l’arresto dell’elettroventola permetterebbe un rapido ingresso dei fumi attraverso la porta d’ingresso del filtro a prova di fumo. L’introduzione della UNI EN 12101-6 renderebbe questa pratica fuori norma, in quanto la portata d’aria in uscita (nel rispetto del “velocity criteria”) dovrebbe non solo aumentare anziché diminuire, ma probabilmente attestarsi su valori (a seconda di impianti e locali) raddoppiati o addirittura triplicati.

FILTRI FUMO CON CANNA TIPO “SHUNT” – Un cambio del paradigma progettuale

Prendendo in considerazione la prima release del D.M. 03/08/2015, si può notare come la progettazione del camino di ventilazione sia un terreno scivoloso e lasciato più in mano alla consuetudine che alla reale efficacia della soluzione. A riprova di quanto affermato, si può notare come non vi siano né riferimenti normativi, né note di chiarimento in riferimento ai criteri o alle pratiche di dimensionamento del camino di ventilazione. Questa assenza di chiarezza, nelle poche righe che definiscono l’intera prassi costruttiva della canna tipo “Shunt”, lascia addirittura spazio a ipotesi su se fosse o meno possibile inserire, all’interno del camino di ventilazione, un estrattore d’aria. Il Codice infatti, sebbene non indichi uno specifico utilizzo di un’aspirazione forzata, nemmeno fa menzione di un sistema di evacuazione necessariamente naturale. In questo senso, si potrebbe procedere per “illazioni”, escludendo l’evacuazione forzata dei fumi sulla base del lessico utilizzato nella stesura della definizione, che recita: “dotato di camino di ventilazione ai fini dello smaltimento dei fumi d’incendio […]”. Il termine “ventilazione”, in questa particolare definizione, rimanda in effetti ad una concezione di evacuazione naturale, più che forzata. Diverso se fosse stata utilizzata la parola “smaltimento”, che viene sì utilizzata, ma solo successivamente. Parlando di “ventilazione di un ambiente”, il nostro immaginario ci porta a ragionare su un processo di tipo naturale; “smaltimento”, al contrario, ci induce a pensare ad un processo che, attraverso un’azione esterna al sistema, porta ad una diminuzione del carico critico oggetto dell’analisi. Decontestualizzando, lo smaltimento dei rifiuti, delle acque nere, persino lo smaltimento dei chili in eccesso, sono situazioni che rimandano ad un’azione che noi stessi compiamo per innescare un processo.

Come espresso in precedenza, però, questo resta un territorio di illazioni, in cui si tratta di voler giustificare a priori l’utilizzo di un sistema di ventilazione naturale rispetto ad un’omologa soluzione meccanizzata. Nella realtà dei fatti, il Codice rimanda, nelle note bibliografiche relative allo smaltimento dei fumi con canna tipo “Shunt”, ad una pubblicazione ormai nota agli addetti ai lavori, ossia “Basis for the Design of Smoke Shafts” (1973) di Tamura e Shaw. Oltre alla serie di equazioni da cui tutt’ora derivano molti calcoli per il dimensionamento dei camini di ventilazione, gli autori sollevano alcune problematiche relative all’efficacia del sistema di ventilazione preso in esame, in particolare riguardo le prestazioni del camino in condizione di fuoco a bassa temperatura, che è il caso più critico. Citando dalle conclusioni della pubblicazione, “[…] the venting action is, therefore, greater during cold weather than mild weather. When inside and outside temperature are equal there will be no stack action and hence no venting action […] a high temperature fire […]can result in greater venting action”. A questo riguardo, un’altro fattore da tenere in seria considerazione riguarda la collocazione del camino, che mentre nella pubblicazione di Tamura e Shaw è ipotizzato essere nello stesso compartimento a rischio incendio, nella consolidate pratica costruttiva italiana va invece a collocarsi all’interno di un locale (il filtro a prova di fumo) non soggetto a carico d’incendio. Questo, verosimilmente, si traduce in una temperatura dei fumi sicuramente più bassa che se smaltiti direttamente da dentro il locale a rischio, limitando perciò ancora di più le effettive capacità di smaltimento del camino di ventilazione. Sempre nelle conclusioni, gli autori fanno riferimento alle equazioni elaborate affermando che possono essere usate sia per camini di ventilazione naturale, sia in caso vengano adottati dei meccanismi di estrazione forzata, e più precisamente: “These equations can also be used to calculate shaft and fan sizes if the fire floor is to be vented with an exhaust fan”. Lo scritto, quindi, sembrerebbe contemplare anche l’utilizzo di specifici meccanismi di estrazione forzata, pur esprimendo delle riserve sull’efficacia di quest’ultima soluzione in particolari scenari di rischio. Possiamo quindi affermare che se è vero che non viene fatta menzione, nella norma, di meccanismi di estrazione dei fumi all’interno del camino, è altrettanto vero che non vengono né limitati né sconsigliati.

La nuova definizione di filtro aerato con camino di ventilazione fornitaci dal codice, invece, sembra muoversi in tutt’altra direzione, ma è meglio procedere con ordine citando le poche righe che (di nuovo) definiscono questa tipologia di locale filtro: “dotato di camino per lo smaltimento dei fumi d’incendio e di ripresa d’aria dall’esterno, adeguatamente progettati e di sezione ≥ 0,10 m2;”.

Innanzitutto possiamo notare, in riferimento a uno dei ragionamenti espressi in precedenza, l’importante assenza del termine “ventilazione”, in questo caso sostituito (e ora sì, nel suo significato intrinseco) dalla parola “smaltimento”. Il camino di ventilazione viene quindi trasformato in un “camino di smaltimento dei fumi”, a cui andrà affiancata una ripresa d’aria. Così espressa, la definizione del Codice sembrerebbe davvero andare in una direzione che ormai è quella dello smaltimento forzato dei fumi. L’immissione d’aria da esterno, infatti, è un elemento fondamentale della progettazione non dei sistemi di ventilazione naturale, quanto di impianti meccanizzati per il lavaggio dell’aria o per l’estrazione di fumi. Come a voler ribadire la necessità di adottare una soluzione che preveda due distinte progettazioni (il camino da una parte e la ripresa dell’aria dall’altra), la norma prosegue affermando che questi due manufatti debbano essere (utilizzando il plurale) “adeguatamente progettati e di sezione ≥ 0,10 m2;”. Purtroppo, anche in questo caso la definizione fornita dal Codice risulta scarna e suscettibile di interpretazioni e illazioni; è comunque vero che la nuova concezione progettuale prevista dal D.M. 18/10/2019 sembri far pendere l’ago della bilancia totalmente a favore di soluzioni di carattere meccanizzato.

Analisi puntuale della definizione

Per cercare di raggiungere una linea d’azione progettuale, occorre prima analizzare puntualmente, parola per parola, la brevissima definizione che ci viene fornita dal Codice:

- “dotato di camino per lo smaltimento dei fumi d’incendio”: come già illustrato nel paragrafo precedente, l’utilizzo del termine “smaltimento” e l’adozione di una soluzione per la ripresa dell’aria da esterno traslano ogni eventuale ragionamento dai sistemi di ventilazione naturale alle soluzioni meccanizzate;

- “[…] e di ripresa d’aria dall’esterno”: questo punto, probabilmente il più significativo della nuova definizione fornita dal Codice, non solo cambia totalmente il paradigma progettuale dei filtri con canna tipo “Shunt”, ma apre a due differenti interpretazioni della nuova soluzione. La prima (quella più intuitiva e immediata) è quella della realizzazione di un secondo camino per il passaggio dell’aria che svolga la funzione di immettere aria pulita prelevata dall’esterno dell’edificio e al contempo compensi la depressione che si creerebbe all’interno del filtro, durante le fasi di incendio, nel caso in cui ci si avvalesse di un estrattore d’aria. La seconda soluzione (meno scontata, ma comunque realizzata nel rispetto del Codice) può essere quella di effettuare la ripresa dell’aria all’interno del filtro non attraverso un camino di immissione che lo colleghi all’esterno dell’edificio, quanto ad una semplice apertura che permetta l’ingresso dell’aria attraverso la parete di separazione tra il locale filtro fumi e la zona sicura. In questo caso, il termine “ripresa” ha un’accezione molto neutra circa le modalità con cui andrà effettuato il ricircolo di aria pulita (non vincola, in sostanza, all’utilizzo di un immissore d’aria), mentre la locuzione “dall’esterno” non implicherebbe necessariamente l’esterno dell’edificio, quanto semplicemente l’esterno del locale filtro fumi, purché si tratti di aria pulita e purché venga mantenuta la continuità REI della compartimentazione del vano;

- “[…] adeguatamente progettati”: come espresso in precedenza, ribadisce la necessità di adottare una soluzione che preveda due distinte progettazioni e che tenga il più possibile conto dei diversi scenari;

- “[…] e di sezione ≥ 0,10 m2”: in questo caso, il dato dimensionale della precedente release viene mantenuto, pur facendo chiaro riferimento ad una concezione di estrazione forzata che potrebbe richiedere sezioni ben inferiori rispetto alla controparte naturale. Ovviamente, a questo andrebbe comunque a sommarsi la sezione dell’elemento di ripresa dell’aria, per una sezione totale degli elementi non inferiore a 0,10 m2.

Un camino in estrazione “adeguatamente progettato” – Il “conflitto” con Tamura e Shaw

Fino ad ora, la trattazione sul camino di smaltimento fumi si è dipanata principalmente tra analisi lessicali e stralci di quella pubblicazione già nominata in più occasioni, ossia “Basis for the Design of Smoke Shafts” di Tamura e Shaw. Andando a leggere il documento, si possono estrapolare delle linee guida estremamente interessanti per la progettazione dei camini di smaltimento fumi. Ad esempio, gli autori sottolineano come sia fondamentale subordinare l’ingresso dei fumi all’apertura di apposite serrande comandate secondo lo specifico scenario d’incendio, in modo da permettere sì lo smaltimento dei fumi nei piani in cui questi si diffondono, ma allo stesso modo evitare che gli stessi possano invadere i filtri dei piani superiori per motivi dovuti, ad esempio, a differenze di pressione o all’inversione termica.

Riguardo questo rischio, tuttavia, nelle conclusioni gli autori si pronunciano come segue: “[…] with window breakage on the fire floor at a low level during cold weather, venting of a fire floor with a smoke shaft, either with or without an exhaust fan, will no longer prevent the spread of smoke into upper floors […]”, sollevando alcune riserve sull’efficacia degli impianti di estrazione forzata nei camini di smaltimento fumi in determinate (seppur non così comuni) situazioni. Limitandosi a quest’affermazione senza considerare l’inserimento della ripresa d’aria o la diversa morfologia costruttiva del locale filtro a prova di fumi italiana, ci si potrebbe limitare all’accettare quella dello smaltimento forzato dei fumi come una soluzione alla fine non così tanto più efficace rispetto all’evacuazione naturale con canna “shunt” fino ad ora praticata.

Nella realtà dei fatti, una soluzione efficace a questo problema esisterebbe, e permetterebbe di calcolare, specificatamente rispetto alle caratteristiche peculiari di ogni cantiere e non fornendo un generale (seppur valido) monito riguardo un possibile scenario di rischio. La soluzione in questione sarebbe quella di avvalersi di una simulazione con un CFD a supporto della progettazione e dimensionamento delle sezioni e delle portate degli eventuali camini ed estrattori/immissori. Ovviamente, la pubblicazione di Tamura e Shaw (datata 1973) è un documento che, seppur valido, nasce in un momento storico in cui il calcolo fluidodinamico da software era ancora in fase embrionale, e non poteva vantare tutto lo storico progettuale e applicativo che può vantare oggi. Avvalersi di un CFD a supporto della progettazione permetterebbe di considerare i maggiori scenari di rischio specifici per ogni cantiere e vincolare la progettazione dei camini in base alle criticità maggiori di ogni singolo filtro a prova di fumo.

Una possibile soluzione

Stando a quanto affermato nei paragrafi precedenti, una delle soluzioni adottabili per adeguare la progettazione dei camini di smaltimento fumi ai dettami previsti dal Codice è quella composta come segue:

- Camino di smaltimento fumi, adeguatamente progettato, dimensionato e realizzato secondo la regola dell’arte; il camino dovrà disporre di aperture specifiche per ogni singolo locale filtro che si vorrà proteggere con questo impianto

- Per ogni locale filtro fumi, sarà necessario provvedere le aperture del camino di apposite serrande di regolazione, che possano permettere l’aspirazione dei fumi in caso di incendio sul piano, ma che rimangano chiuse in caso contrario, evitando che i fumi in risalita, raffreddandosi eccessivamente, possano invadere i filtri dei piani non coinvolti dall’incendio

- Un estrattore d’aria collocato a monte, di portata e prevalenza adeguatamente progettate, tale da garantire la corretta aspirazione dei fumi d’incendio anche in presenza di fumi a bassa temperatura e/o tratti sub-orizzontali

- Un’apertura di ripresa dell’aria per ogni locale filtro fumi, di sezione adeguatamente progettata e tale da permettere l’ingresso di aria pulita all’interno del locale; tale apertura dovrà inoltre mantenere il requisito di continuità REI della compartimentazione e compensare l’eventuale depressione venutasi a creare all’interno del filtro a causa dell’estrazione forzata

A questa soluzione si andrà ad affiancare un’analisi CFD a supporto della progettazione, funzionale al dimensionamento e alla scelta di tutte le componenti dell’impianto di smaltimento fumi.

Questo approccio potrà inoltre essere esteso a tutte le opere di adeguamento di canne tipo “Shunt” esistenti, per le quali a seguito di specifiche analisi CFD potranno essere definiti tutti gli interventi da effettuarsi per la messa a norma dell’impianto.